Para las personas que viajan en pedelec, la autonomía de la batería suele ser un asunto importante. Las opciones disponibles para poder gozar más tiempo de la asistencia eléctrica incluyen una segunda batería o la carga en una estación. Llevarse el cargador de viaje no suele ser una opción, ya que normalmente pesa demasiado y ocupa bastante espacio. Pero es posible que esto cambie en un futuro no muy lejano.

Las ganas de poder contar con dispositivos más ligeros, compactos y con suficiente potencia coincide con el trabajo de un equipo de investigación de la Universidad de Stuttgart. Allí, el personal científico del Instituto de Sistemas Robustos Semiconductores de Potencia (ILH) y del Instituto de Electrónica de Potencia y Accionamientos Eléctricos (ILEA) han presentado el siguiente prototipo. Un cargador para E-Bikes y E-Scooters que pretende establecer nuevos estándares en términos de rendimiento y compacidad.

Mucho más que un simple cargador

Desde fuera, los cargadores parecen poco espectaculares. Sin embargo, desde el punto de vista científico, esconden algo más que el reto del desarrollo. Los participantes en el proyecto de Stuttgart estaban decididos a mantener unas dimensiones reducidas y un peso bajo. Cualquier otra cosa, en su opinión, no supondría una ventaja real sobre los cargadores anteriores. Pero tener un objetivo de tales características tiene consecuencias. Los elementos de refrigeración adicionales, como los ventiladores, ya no eran la opción inicial.

Tomando las clavijas de contacto como referencia podemos hacernos una idea de lo pequeño que resulta ser el cargador desarrollado en Stuttgart.

Entonces, el único punto de partida que queda es el circuito electrotécnico. Debe ser lo más pequeño posible y, al mismo tiempo, funcionar con la mayor eficacia posible. En este caso, ayuda que el dispositivo tenga una finalidad muy limitada. Pero, por desgracia, los cargadores son mucho más complejos que una fuente de alimentación ordinaria. En el llamado estado de carga, pueden generar tensiones y corrientes de intensidades muy distintas. Esto es necesario para cargar la batería rápidamente y con el cuidado necesario.

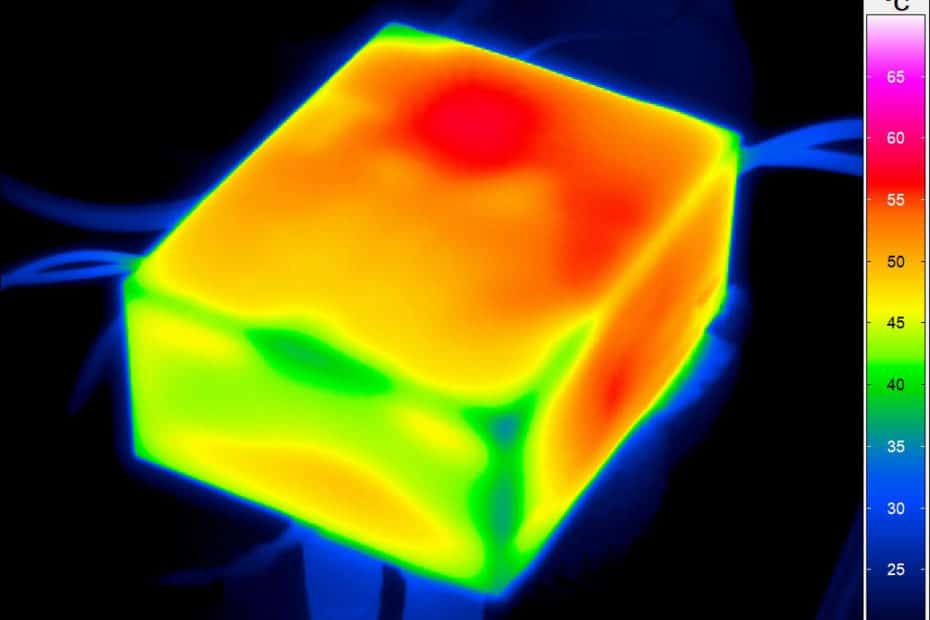

Además, debe garantizar una manipulación segura. La carcasa no debe calentarse demasiado durante el funcionamiento para que podamos tocarla con seguridad en cualquier momento.

El silicio ya no es el único elemento a elegir

Inicialmente, el equipo de investigación abordó estos problemas con elaboradas simulaciones en 3D. En numerosos diseños, organizaron el interior del cargador de forma diferente y movieron componentes de un lado a otro. En algún momento, se concretó un diseño en el que los componentes estaban distribuidos de una forma óptima. En este caso, óptimo significaba que el aumento de temperatura dentro del cargador fuera el menor posible, que se distribuyera de la forma más uniforme posible y garantizara así el mejor rendimiento.

Sin embargo, la verdadera clave para poder desarrollar este prototipo residía en el uso de un material que, para los elementos semiconductores, todavía se utiliza poco. En la Universidad de Stuttgart se recurrió al nitruro de galio (GaN). Sustituyó al silicio, que se suele utilizar con más frecuencia. El resultado es un cargador cuyo volumen, según los investigadores, podría reducirse a la mitad en comparación con los productos ya existentes en el mercado. Incluyendo la carcasa, éste mide 75,5 milímetros de largo, 60,5 milímetros de ancho y 33 milímetros de alto. Al mismo tiempo, es igual de potente. En el caso del prototipo, esto significa 150 vatios, lo que corresponde a una densidad de potencia de unos 1,6 kilovatios por litro. La corriente de salida de 4 amperios también parece más que suficiente. Con tan sólo 300 gramos de peso, el prototipo es casi dos veces más ligero que el cargador más pequeño de Bosch, el Compact Charger.

Una perspectiva prometedora

El nitruro de galio es uno de los semiconductores compuestos por dos o más elementos. Tiene una mayor eficiencia que el silicio, permite mayores frecuencias de conmutación y alcanza menores temperaturas a plena carga. En consecuencia, las fuentes de alimentación diseñadas con él pueden ser más pequeñas. Además, el compuesto se considera robusto y no es tóxico. Los expertos creen realista su aplicación en la tecnología de la comunicación, el sector del automóvil, el espacio y hasta en la medicina.

Sin embargo, sigue siendo necesario investigar en otros ámbitos. Personal científico de todo el mundo se pregunta cómo se pueden cultivar monocristales de GaN de alta calidad de forma constante. Hasta ahora, los defectos del cristal a escala atómica y las inclusiones impiden, en cierta forma, el uso del material. Al parecer, la plantilla de investigación de Stuttgart ha podido trabajar con material de alta calidad. Vamos a ver si el desarrollo llega a la producción en serie y cuándo.

Imágenes: Universität Stuttgart, ILH